Die Entwicklung von Permanentmagnetmotoren ist eng mit der Entwicklung von Permanentmagnetmaterialien verbunden. China ist das erste Land der Welt, das die magnetischen Eigenschaften von Permanentmagnetmaterialien entdeckt und in der Praxis anwendet. Vor über 2.000 Jahren nutzte China die magnetischen Eigenschaften von Permanentmagnetmaterialien zur Herstellung von Kompassen, die in der Navigation, im Militär und in anderen Bereichen eine große Rolle spielten und zu einer der vier großen Erfindungen des alten China wurden.

Der erste Motor der Welt, der in den 1920er Jahren auf den Markt kam, war ein Permanentmagnetmotor, der Permanentmagnete zur Erzeugung magnetischer Erregerfelder verwendete. Das damals verwendete Permanentmagnetmaterial war jedoch natürlicher Magnetit (Fe3O4), der eine sehr geringe magnetische Energiedichte aufwies. Der daraus hergestellte Motor war groß und wurde bald durch den elektrischen Erregermotor ersetzt.

Mit der rasanten Entwicklung verschiedener Motoren und der Erfindung moderner Magnetisierer wurden Mechanismus, Zusammensetzung und Herstellungstechnologie permanentmagnetischer Materialien eingehend erforscht und nach und nach eine Vielzahl permanentmagnetischer Materialien wie Kohlenstoffstahl, Wolframstahl (maximales magnetisches Energieprodukt von etwa 2,7 kJ/m3) und Kobaltstahl (maximales magnetisches Energieprodukt von etwa 7,2 kJ/m3) entdeckt.

Insbesondere das Aufkommen von Aluminium-Nickel-Kobalt-Permanentmagneten in den 1930er Jahren (maximales magnetisches Energieprodukt kann 85 kJ/m³ erreichen) und Ferrit-Permanentmagneten in den 1950er Jahren (maximales magnetisches Energieprodukt kann 40 kJ/m³ erreichen) hat die magnetischen Eigenschaften erheblich verbessert, und verschiedene Mikro- und Kleinmotoren nutzen mittlerweile Permanentmagneterregung. Die Leistung von Permanentmagnetmotoren reicht von wenigen Milliwatt bis zu mehreren zehn Kilowatt. Sie finden breite Anwendung in der militärischen, industriellen und landwirtschaftlichen Produktion sowie im täglichen Leben, und ihre Leistung hat dramatisch zugenommen.

Dementsprechend wurden in diesem Zeitraum Durchbrüche in der Konstruktionstheorie, den Berechnungsmethoden, der Magnetisierung und der Fertigungstechnologie von Permanentmagnetmotoren erzielt, wodurch eine Reihe von Analyse- und Forschungsmethoden entstand, die durch die Methode des Permanentmagnet-Arbeitsdiagramms dargestellt werden. Die Koerzitivkraft von AlNiCo-Permanentmagneten ist jedoch gering (36–160 kA/m) und die remanente magnetische Dichte von Ferrit-Permanentmagneten ist nicht hoch (0,2–0,44 T), was ihren Anwendungsbereich in Motoren einschränkt.

Erst in den 1960er und 1980er Jahren kamen nacheinander Seltenerd-Kobalt-Permanentmagnete und Neodym-Eisen-Bor-Permanentmagnete (zusammenfassend als Seltenerd-Permanentmagnete bezeichnet) auf den Markt. Ihre hervorragenden magnetischen Eigenschaften – hohe remanente magnetische Dichte, hohe Koerzitivkraft, hohes magnetisches Energieprodukt und lineare Entmagnetisierungskurve – eignen sich besonders für die Herstellung von Motoren und läuten damit eine neue historische Phase der Entwicklung von Permanentmagnetmotoren ein.

1. Permanentmagnetische Materialien

Zu den in Motoren üblicherweise verwendeten Permanentmagnetmaterialien gehören Sintermagnete und Verbundmagnete. Die Haupttypen sind Aluminium-Nickel-Kobalt, Ferrit, Samarium-Kobalt, Neodym-Eisen-Bor usw.

Alnico: Das Permanentmagnetmaterial Alnico ist eines der am weitesten verbreiteten Permanentmagnetmaterialien und sein Herstellungsprozess und seine Technologie sind relativ ausgereift.

Permanentferrit: In den 1950er Jahren erlebte Ferrit einen Aufschwung, insbesondere in den 1970er Jahren, als Strontiumferrit mit guter Koerzitivfeldstärke und magnetischer Energieleistung in großen Mengen in Produktion ging, was die Verwendung von Permanentferrit rasch ausweitete. Als nichtmetallisches Magnetmaterial weist Ferrit nicht die Nachteile der leichten Oxidation, der niedrigen Curietemperatur und der hohen Kosten metallischer Permanentmagnetmaterialien auf und erfreut sich daher großer Beliebtheit.

Samarium-Kobalt: Ein Permanentmagnetmaterial mit hervorragenden magnetischen Eigenschaften, das Mitte der 1960er Jahre aufkam und eine sehr stabile Leistung aufweist. Samarium-Kobalt eignet sich aufgrund seiner magnetischen Eigenschaften besonders für die Herstellung von Motoren. Aufgrund seines hohen Preises wird es jedoch hauptsächlich in der Forschung und Entwicklung von Militärmotoren, beispielsweise in der Luft- und Raumfahrt sowie im Waffenbereich, sowie in Motoren in Hightech-Bereichen eingesetzt, in denen hohe Leistung und Preis nicht die Hauptfaktoren sind.

NdFeB: NdFeB-Magnetmaterial ist eine Legierung aus Neodym, Eisenoxid usw., auch bekannt als magnetischer Stahl. Es verfügt über ein extrem hohes magnetisches Energieprodukt und eine hohe Koerzitivkraft. Gleichzeitig machen die Vorteile der hohen Energiedichte NdFeB-Permanentmagnetmaterialien zu einem weit verbreiteten Werkstoff in der modernen Industrie und Elektrotechnik. Sie ermöglichen die Miniaturisierung, Gewichtsreduzierung und Verdünnung von Geräten wie Instrumenten, elektroakustischen Motoren, magnetischer Trennung und Magnetisierung. Aufgrund des hohen Neodym- und Eisengehalts rostet es leicht. Die chemische Oberflächenpassivierung ist derzeit eine der besten Lösungen.

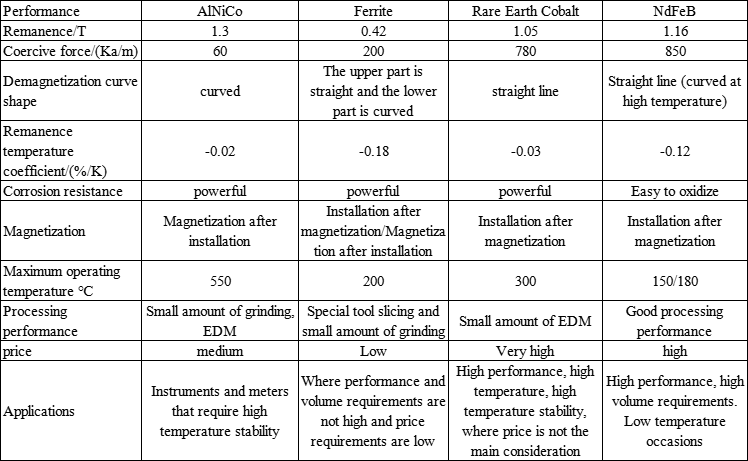

Korrosionsbeständigkeit, maximale Betriebstemperatur, Verarbeitungsleistung, Form der Entmagnetisierungskurve,

und Preisvergleich häufig verwendeter Permanentmagnetmaterialien für Motoren (Abbildung)

2.Der Einfluss der Form und Toleranz von Magnetstahl auf die Motorleistung

1. Einfluss der Magnetstahldicke

Wenn der innere oder äußere Magnetkreis fixiert ist, verringert sich der Luftspalt und der effektive Magnetfluss nimmt mit zunehmender Dicke zu. Dies zeigt sich deutlich darin, dass die Leerlaufdrehzahl und der Leerlaufstrom bei gleichem Restmagnetismus sinken und der maximale Wirkungsgrad des Motors steigt. Es gibt jedoch auch Nachteile, wie z. B. erhöhte Kommutierungsvibrationen des Motors und eine relativ steilere Wirkungsgradkurve des Motors. Daher sollte die Dicke des magnetischen Motorstahls möglichst gleichmäßig sein, um Vibrationen zu reduzieren.

2. Einfluss der magnetischen Stahlbreite

Bei eng beieinander liegenden Magneten bürstenloser Motoren darf der Gesamtspalt 0,5 mm nicht überschreiten. Ist er zu klein, wird er nicht eingebaut. Ist er zu groß, vibriert der Motor und verringert die Effizienz. Dies liegt daran, dass die Position des Hall-Elements, das die Position des Magneten misst, nicht der tatsächlichen Position des Magneten entspricht und die Breite konstant sein muss, da der Motor sonst einen geringen Wirkungsgrad und starke Vibrationen aufweist.

Bei Bürstenmotoren besteht ein gewisser Abstand zwischen den Magneten, der für den mechanischen Kommutierungsübergangsbereich reserviert ist. Trotz dieses Abstands wenden die meisten Hersteller strenge Magnetinstallationsverfahren an, um die Installationsgenauigkeit und die genaue Einbauposition des Motormagneten sicherzustellen. Ist die Breite des Magneten zu groß, wird er nicht installiert. Ist die Breite des Magneten zu klein, führt dies zu einer Fehlausrichtung des Magneten, stärkeren Motorvibrationen und einer verringerten Effizienz.

3. Der Einfluss der Fasengröße und Nicht-Fase von magnetischem Stahl

Ohne Fase ist die Änderungsrate des Magnetfelds am Rand des Motormagnetfelds groß, was zu Motorschwingungen führt. Je größer die Fase, desto geringer die Vibration. Allerdings führt das Anfasen in der Regel zu einem gewissen Verlust des magnetischen Flusses. Bei einigen Spezifikationen beträgt der magnetische Flussverlust 0,5–1,5 %, wenn die Fase 0,8 beträgt. Bei Bürstenmotoren mit geringem Restmagnetismus hilft eine entsprechende Verkleinerung der Fase, den Restmagnetismus auszugleichen, erhöht aber die Motorschwingungen. Generell gilt: Bei geringem Restmagnetismus kann die Toleranz in Längsrichtung entsprechend vergrößert werden, wodurch der effektive magnetische Fluss bis zu einem gewissen Grad erhöht wird, ohne dass die Motorleistung wesentlich beeinträchtigt wird.

3.Hinweise zu Permanentmagnetmotoren

1. Magnetkreisstruktur und Designberechnung

Um die magnetischen Eigenschaften verschiedener Permanentmagnetmaterialien, insbesondere die hervorragenden magnetischen Eigenschaften von Seltenerd-Permanentmagneten, voll auszuschöpfen und kostengünstige Permanentmagnetmotoren herzustellen, ist es nicht möglich, einfach die Struktur- und Designberechnungsmethoden herkömmlicher Permanentmagnetmotoren oder elektromagnetisch erregter Motoren anzuwenden. Es müssen neue Designkonzepte entwickelt werden, um die Struktur des Magnetkreises neu zu analysieren und zu verbessern. Mit der rasanten Entwicklung der Computer-Hardware- und -Softwaretechnologie sowie der kontinuierlichen Verbesserung moderner Designmethoden wie der numerischen Berechnung elektromagnetischer Felder, der Optimierungsdesign- und Simulationstechnologie und durch die gemeinsamen Anstrengungen der akademischen und technischen Motorgemeinschaft wurden Durchbrüche in der Designtheorie, den Berechnungsmethoden, den Strukturprozessen und den Steuerungstechnologien von Permanentmagnetmotoren erzielt. Dadurch entsteht ein komplettes Set an Analyse- und Forschungsmethoden sowie computergestützter Analyse- und Designsoftware, das die numerische Berechnung elektromagnetischer Felder und die analytische Lösung äquivalenter Magnetkreise kombiniert und kontinuierlich verbessert wird.

2. Problem der irreversiblen Entmagnetisierung

Bei unsachgemäßer Konstruktion oder Verwendung kann es bei Permanentmagnetmotoren zu einer irreversiblen Entmagnetisierung kommen, wenn die Temperatur zu hoch (NdFeB-Permanentmagnet) oder zu niedrig (Ferrit-Permanentmagnet), die Ankerreaktion durch Stoßstrom oder starke mechanische Vibrationen ist. Dies kann die Leistung des Motors mindern oder ihn sogar unbrauchbar machen. Daher ist es notwendig, für Motorenhersteller geeignete Methoden und Geräte zu untersuchen und zu entwickeln, um die thermische Stabilität von Permanentmagnetmaterialien zu prüfen und die Anti-Entmagnetisierungsfähigkeiten verschiedener Strukturformen zu analysieren, damit bei Konstruktion und Herstellung entsprechende Maßnahmen ergriffen werden können, um sicherzustellen, dass der Permanentmagnetmotor nicht an Magnetismus verliert.

3.Kostenprobleme

Da Seltenerd-Permanentmagnete noch relativ teuer sind, sind die Kosten für Seltenerd-Permanentmagnetmotoren im Allgemeinen höher als für elektrische Erregermotoren. Dies muss durch die höhere Leistung und die geringeren Betriebskosten ausgeglichen werden. In einigen Fällen, beispielsweise bei Schwingspulenmotoren für Computerlaufwerke, verbessert der Einsatz von NdFeB-Permanentmagneten die Leistung, reduziert Volumen und Masse deutlich und senkt die Gesamtkosten. Bei der Entwicklung ist es notwendig, Leistung und Preis basierend auf den spezifischen Einsatzzwecken und Anforderungen zu vergleichen und strukturelle Prozesse zu erneuern und Designs zu optimieren, um die Kosten zu senken.

Anhui Mingteng Permanentmagnet-Elektromechanische Ausrüstung Co., Ltd. (https://www.mingtengmotor.com/). Die Entmagnetisierungsrate von magnetischem Stahl für Permanentmagnetmotoren beträgt nicht mehr als ein Tausendstel pro Jahr.

Das Permanentmagnetmaterial des Permanentmagnetmotorrotors unseres Unternehmens besteht aus gesintertem NdFeB mit hohem magnetischen Energieprodukt und hoher intrinsischer Koerzitivfeldstärke. Die gängigen Güten sind N38SH, N38UH, N40UH, N42UH usw. Nehmen wir N38SH, eine häufig verwendete Güte unseres Unternehmens, als Beispiel: 38- steht für das maximale magnetische Energieprodukt von 38MGOe; SH steht für die maximale Temperaturbeständigkeit von 150 °C. UH hat eine maximale Temperaturbeständigkeit von 180 °C. Das Unternehmen hat professionelle Werkzeuge und Führungsvorrichtungen für die Magnetstahlmontage entwickelt und die Polarität des montierten Magnetstahls mit angemessenen Mitteln qualitativ analysiert, sodass der relative Magnetflusswert jedes Schlitzmagnetstahls nahe beieinander liegt, was die Symmetrie des Magnetkreises und die Qualität der Magnetstahlmontage gewährleistet.

Copyright: Dieser Artikel ist ein Nachdruck der öffentlichen WeChat-Nummer „Today's Motor“, der Originallink https://mp.weixin.qq.com/s/zZn3UsYZeDwicEDwIdsbPg

Dieser Artikel stellt nicht die Meinung unseres Unternehmens dar. Sollten Sie anderer Meinung oder Ansicht sein, korrigieren Sie uns bitte!

Veröffentlichungszeit: 30. August 2024