Der Unterschied zwischen verschiedenen Motortypen

1. Unterschiede zwischen Gleichstrom- und Wechselstrommotoren

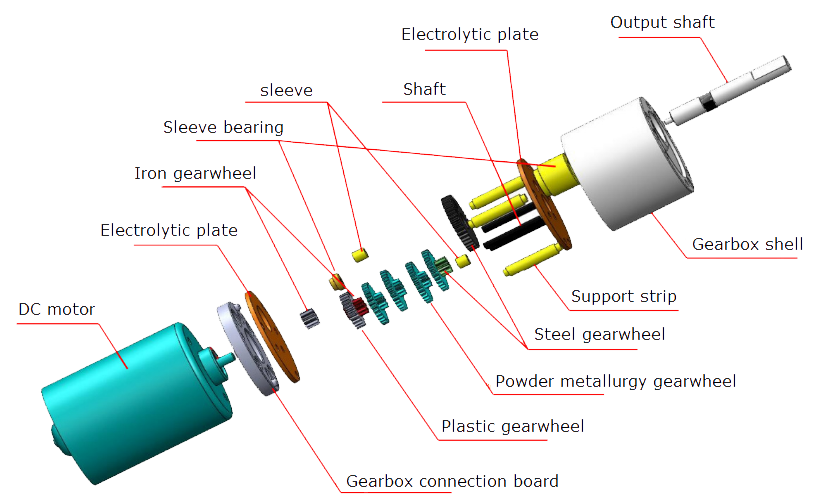

Strukturdiagramm des Gleichstrommotors

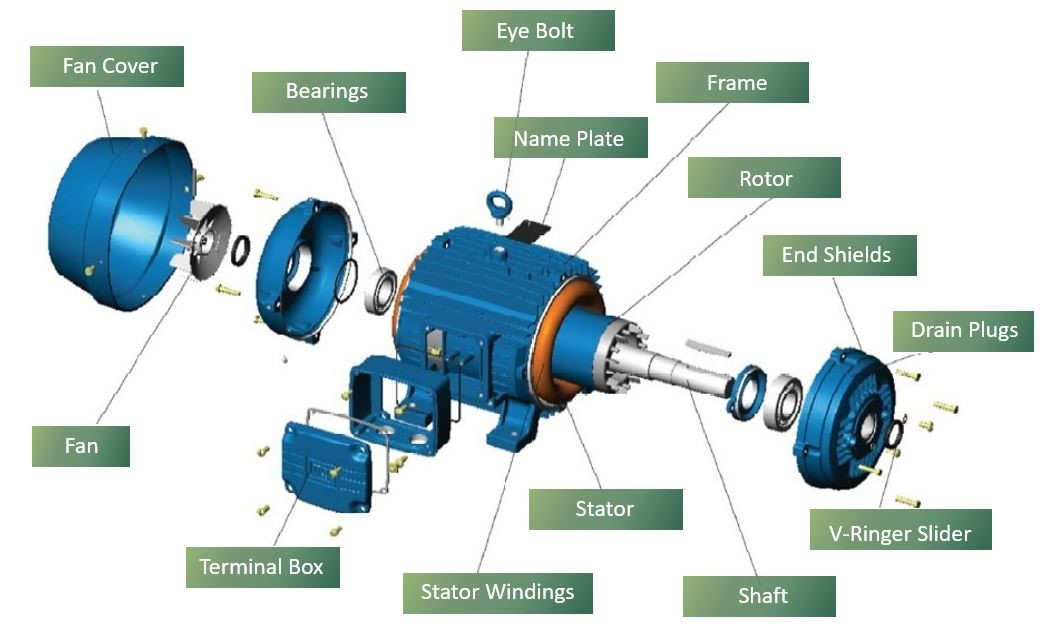

Strukturdiagramm eines Wechselstrommotors

Gleichstrommotoren verwenden Gleichstrom als Energiequelle, während Wechselstrommotoren Wechselstrom als Energiequelle verwenden.

Das Prinzip von Gleichstrommotoren ist strukturell relativ einfach, aber die Struktur ist komplex und nicht leicht zu warten. Das Prinzip von Wechselstrommotoren ist komplex, aber die Struktur ist relativ einfach und die Wartung ist einfacher als bei Gleichstrommotoren.

Preislich liegen Gleichstrommotoren bei gleicher Leistung über denen von Wechselstrommotoren. Einschließlich Drehzahlregler ist der Preis von Gleichstrommotoren höher als der von Wechselstrommotoren. Natürlich gibt es auch große Unterschiede in Aufbau und Wartung.

Was die Leistung betrifft, müssen bei strengen Drehzahlanforderungen Gleichstrommotoren anstelle von Wechselstrommotoren verwendet werden, da die Drehzahl von Gleichstrommotoren stabil und die Drehzahlregelung präzise ist, was bei Wechselstrommotoren nicht möglich ist.

Die Drehzahlregelung von Wechselstrommotoren ist relativ komplex, wird aber häufig eingesetzt, da in Chemieanlagen Wechselstrom verwendet wird.

2. Unterschiede zwischen Synchron- und Asynchronmotoren

Dreht sich der Rotor mit der gleichen Drehzahl wie der Stator, spricht man von einem Synchronmotor. Ist die Drehzahl unterschiedlich, spricht man von einem Asynchronmotor.

3. Der Unterschied zwischen normalen und frequenzvariablen Motoren

Erstens können gewöhnliche Motoren nicht als Motoren mit variabler Frequenz verwendet werden. Gewöhnliche Motoren sind auf konstante Frequenz und konstante Spannung ausgelegt und können sich nicht vollständig an die Anforderungen der Drehzahlregelung des Frequenzumrichters anpassen. Daher können sie nicht als Motoren mit variabler Frequenz verwendet werden.

Die Auswirkungen von Frequenzumrichtern auf Motoren liegen hauptsächlich in der Effizienz und der Temperaturerhöhung der Motoren.

Der Frequenzumrichter kann während des Betriebs unterschiedliche harmonische Spannungs- und Stromstärken erzeugen, sodass der Motor mit nicht sinusförmiger Spannung und Stromstärke läuft. Die darin enthaltenen Oberschwingungen höherer Ordnung führen zu einem Anstieg der Kupferverluste im Motorstator, Kupferverluste im Rotor, Eisenverluste und weiterer Verluste.

Der bedeutendste davon ist der Kupferverlust des Rotors. Diese Verluste führen dazu, dass der Motor zusätzliche Wärme erzeugt, die Effizienz verringert, die Ausgangsleistung reduziert und der Temperaturanstieg gewöhnlicher Motoren im Allgemeinen um 10 bis 20 % zunimmt.

Die Trägerfrequenz des Frequenzumrichters liegt zwischen einigen Kilohertz und über zehn Kilohertz, wodurch die Statorwicklung des Motors einer sehr hohen Spannungsanstiegsrate standhält, was dem Anlegen einer sehr steilen Impulsspannung an den Motor entspricht, wodurch die Isolierung zwischen den Windungen des Motors einer härteren Prüfung standhält.

Wenn herkömmliche Motoren über Frequenzumrichter angetrieben werden, kommt es zu stärkeren Vibrationen und Geräuschen, die durch elektromagnetische, mechanische, Belüftungs- und andere Faktoren verursacht werden.

Die in der Stromversorgung mit variabler Frequenz enthaltenen Oberwellen stören die inhärenten räumlichen Oberwellen des elektromagnetischen Teils des Motors und bilden verschiedene elektromagnetische Erregerkräfte, wodurch das Rauschen verstärkt wird.

Aufgrund des breiten Betriebsfrequenzbereichs des Motors und des großen Drehzahlschwankungsbereichs können die Frequenzen verschiedener elektromagnetischer Kraftwellen die inhärenten Schwingungsfrequenzen der verschiedenen Strukturteile des Motors nur schwer vermeiden.

Wenn die Frequenz der Stromversorgung niedrig ist, sind die Verluste durch Oberwellen höherer Ordnung in der Stromversorgung groß. Zweitens verringert sich bei einer Verringerung der Drehzahl des Verstellmotors das Kühlluftvolumen direkt proportional zur dritten Potenz der Drehzahl, was dazu führt, dass die Wärme des Motors nicht abgeführt wird, der Temperaturanstieg stark zunimmt und es schwierig ist, ein konstantes Drehmoment zu erreichen.

4. Der strukturelle Unterschied zwischen gewöhnlichen Motoren und Motoren mit variabler Frequenz

01. Höhere Anforderungen an das Isolationsniveau

Im Allgemeinen beträgt der Isolationsgrad von Motoren mit variabler Frequenz F oder höher. Die Isolierung zur Erde und die Isolationsfestigkeit der Drahtwindungen sollten verstärkt werden, und die Fähigkeit der Isolierung, Stoßspannungen standzuhalten, sollte insbesondere berücksichtigt werden.

02. Höhere Vibrations- und Geräuschanforderungen für Motoren mit variabler Frequenz

Bei Motoren mit variabler Frequenz sollte die Steifigkeit der Motorkomponenten und des Ganzen vollständig berücksichtigt werden und versucht werden, ihre Eigenfrequenz zu erhöhen, um eine Resonanz mit jeder Kraftwelle zu vermeiden.

03. Verschiedene Kühlmethoden für Frequenzumrichtermotoren

Motoren mit variabler Frequenz verwenden im Allgemeinen eine Zwangsbelüftungskühlung, d. h. der Hauptlüfter des Motors wird von einem unabhängigen Motor angetrieben.

04. Es sind verschiedene Schutzmaßnahmen erforderlich

Bei Motoren mit variabler Frequenz und einer Leistung von über 160 kW sollten Lagerisolationsmaßnahmen ergriffen werden. Es kann leicht zu einer Asymmetrie des Magnetkreises und zu Wellenströmen kommen. Bei Kombination mit dem von anderen Hochfrequenzkomponenten erzeugten Strom steigt der Wellenstrom stark an und kann zu Lagerschäden führen. Daher werden in der Regel Isolationsmaßnahmen ergriffen. Bei Motoren mit konstanter Leistung und variabler Frequenz sollte bei Drehzahlen über 3000/min ein spezielles, hochtemperaturbeständiges Fett verwendet werden, um den Temperaturanstieg des Lagers auszugleichen.

05. Anderes Kühlsystem

Der Kühllüfter mit variabler Frequenz verwendet eine unabhängige Stromversorgung, um eine kontinuierliche Kühlleistung zu gewährleisten.

2.Grundkenntnisse über Motoren

Motorauswahl

Die für die Motorauswahl erforderlichen Grundinhalte sind:

Die Art der angetriebenen Last, Nennleistung, Nennspannung, Nenndrehzahl und andere Bedingungen.

Lasttyp · Gleichstrommotor · Asynchronmotor · Synchronmotor

Für Maschinen mit kontinuierlicher Produktion und stabiler Last ohne besondere Anforderungen an das Starten und Bremsen sollten Permanentmagnet-Synchronmotoren oder gewöhnliche Käfigläufer-Asynchronmotoren bevorzugt werden, die häufig in Maschinen, Wasserpumpen, Lüftern usw. verwendet werden.

Für Produktionsmaschinen mit häufigem Anfahren und Bremsen und einem hohen Anfahr- und Bremsdrehmoment, wie z. B. Brückenkräne, Förderanlagen, Luftkompressoren, irreversible Walzwerke usw., sollten Permanentmagnet-Synchronmotoren oder gewickelte Asynchronmotoren verwendet werden.

In Fällen, in denen keine Drehzahlregelung erforderlich ist, eine konstante Drehzahl erforderlich ist oder der Leistungsfaktor verbessert werden muss, sollten Permanentmagnet-Synchronmotoren verwendet werden, beispielsweise bei Wasserpumpen mittlerer und großer Kapazität, Luftkompressoren, Hebezeugen, Mühlen usw.

Für Produktionsmaschinen, die einen Drehzahlregelbereich von mehr als 1:3 benötigen und eine kontinuierliche, stabile und gleichmäßige Drehzahlregelung erfordern, empfiehlt sich die Verwendung von Permanentmagnet-Synchronmotoren oder fremderregten Gleichstrommotoren oder Käfigläufer-Asynchronmotoren mit variabler Frequenzdrehzahlregelung, wie z. B. große Präzisionswerkzeugmaschinen, Portalhobelmaschinen, Walzwerke, Hebezeuge usw.

Im Allgemeinen kann der Motor grob bestimmt werden, indem der angetriebene Lasttyp, die Nennleistung, die Nennspannung und die Nenndrehzahl des Motors angegeben werden.

Um die Belastungsanforderungen optimal zu erfüllen, reichen diese Grundparameter jedoch bei weitem nicht aus.

Zu den weiteren Parametern, die angegeben werden müssen, gehören: Frequenz, Arbeitssystem, Überlastanforderungen, Isolationsniveau, Schutzniveau, Trägheitsmoment, Lastwiderstandsdrehmomentkurve, Installationsmethode, Umgebungstemperatur, Höhe, Anforderungen für den Außenbereich usw. (je nach den jeweiligen Umständen angegeben)

3.Grundkenntnisse über Motoren

Schritte zur Motorauswahl

Wenn der Motor läuft oder ausfällt, können die vier Methoden Sehen, Hören, Riechen und Berühren verwendet werden, um den Fehler rechtzeitig zu verhindern und zu beheben und so den sicheren Betrieb des Motors zu gewährleisten.

1. Aussehen

Beobachten Sie, ob während des Motorbetriebs Auffälligkeiten auftreten, die sich hauptsächlich in den folgenden Situationen äußern.

1. Wenn die Statorwicklung kurzgeschlossen ist, kann es sein, dass Rauch aus dem Motor austritt.

2. Wenn der Motor stark überlastet ist oder mit Phasenverlust läuft, verlangsamt sich die Geschwindigkeit und es ertönt ein lauteres „Summen“.

3. Wenn der Motor normal läuft, aber plötzlich stoppt, sehen Sie, wie aus der losen Verbindung Funken kommen; die Sicherung ist durchgebrannt oder ein Teil steckt fest.

4. Wenn der Motor stark vibriert, kann es sein, dass das Getriebe feststeckt oder der Motor nicht richtig befestigt ist, die Fußschrauben locker sind usw.

5. Wenn an den Kontaktstellen und Anschlüssen im Inneren des Motors Verfärbungen, Brandflecken und Rauchflecken vorhanden sind, kann dies auf eine lokale Überhitzung, einen schlechten Kontakt an der Leiterverbindung oder eine durchgebrannte Wicklung usw. hindeuten.

2. Zuhören

Wenn der Motor normal läuft, sollte er ein gleichmäßiges und leiseres „Summen“ ohne Lärm und besondere Geräusche von sich geben.

Wenn das Geräusch zu laut ist, einschließlich elektromagnetischem Rauschen, Lagergeräuschen, Lüftungsgeräuschen, mechanischem Reibungsgeräusch usw., kann es sich um ein Vorläufer- oder Fehlerphänomen handeln.

1. Wenn der Motor bei elektromagnetischen Geräuschen hohe, tiefe und schwere Geräusche erzeugt, kann dies folgende Gründe haben:

(1) Der Luftspalt zwischen Stator und Rotor ist ungleichmäßig. Zu diesem Zeitpunkt ist der Ton hoch und tief, und das Intervall zwischen hohen und tiefen Tönen bleibt unverändert. Dies wird durch Lagerverschleiß verursacht, der Stator und Rotor nicht konzentrisch macht.

(2) Der Dreiphasenstrom ist unsymmetrisch. Dies liegt daran, dass die Dreiphasenwicklung falsch geerdet, kurzgeschlossen oder schlecht kontaktiert ist. Ein sehr dumpfes Geräusch bedeutet, dass der Motor stark überlastet ist oder phasenverschoben läuft.

(3) Der Eisenkern ist locker. Während des Motorbetriebs lösen sich durch die Vibration die Befestigungsschrauben des Eisenkerns, wodurch sich das Siliziumstahlblech des Eisenkerns löst und Geräusche verursacht.

2. Achten Sie während des Motorbetriebs regelmäßig auf Lagergeräusche. So überwachen Sie das Geräusch: Halten Sie ein Ende des Schraubendrehers an die Lagermontage und das andere Ende an Ihr Ohr. So hören Sie das Geräusch des laufenden Lagers. Bei normalem Lagerbetrieb ist das Geräusch ein gleichmäßiges, feines Rascheln ohne Schwankungen oder metallische Reibungsgeräusche.

Wenn die folgenden Geräusche auftreten, handelt es sich um ein abnormales Phänomen:

(1) Beim Betrieb des Lagers ist ein „Quietschgeräusch“ zu hören. Dies ist ein metallisches Reibungsgeräusch, das in der Regel durch Ölmangel im Lager verursacht wird. Das Lager sollte zerlegt und mit der entsprechenden Menge Schmierfett befüllt werden.

(2) Wenn ein „zwitscherndes“ Geräusch auftritt, handelt es sich um das Geräusch, das entsteht, wenn sich die Kugel dreht. Es wird im Allgemeinen durch das Austrocknen des Fetts oder einen Mangel an Öl verursacht. Eine entsprechende Menge Fett kann hinzugefügt werden.

(3) Wenn ein „Klick“- oder „Quietschgeräusch“ auftritt, ist dies das Geräusch, das durch die unregelmäßige Bewegung der Kugel im Lager entsteht. Dies kann durch eine Beschädigung der Kugel im Lager oder eine längere Nichtbenutzung des Motors verursacht werden, wodurch das Schmierfett austrocknet.

3. Wenn der Übertragungsmechanismus und der angetriebene Mechanismus ein kontinuierliches Geräusch statt eines schwankenden Geräuschs erzeugen, kann dies entsprechend den folgenden Situationen behandelt werden.

(1) Das periodische „Knallgeräusch“ wird durch die ungleichmäßige Riemenverbindung verursacht.

(2) Das periodische „Dong-Dong“-Geräusch wird durch Spiel zwischen der Kupplung oder Riemenscheibe und der Welle sowie durch Verschleiß des Schlüssels oder der Schlüsselnut verursacht.

(3) Ungleichmäßige Kollisionsgeräusche werden durch die Kollision der Flügel mit der Lüfterabdeckung verursacht.

3. Geruch

Auch durch Riechen am Motor können Ausfälle erkannt und vermieden werden.

Öffnen Sie den Anschlusskasten und riechen Sie daran, um festzustellen, ob ein Brandgeruch vorhanden ist. Wenn ein spezieller Farbgeruch festgestellt wird, bedeutet dies, dass die Innentemperatur des Motors zu hoch ist. Wenn ein starker Brandgeruch oder Brandgeruch festgestellt wird, kann es sein, dass das Wartungsnetz der Isolierschicht beschädigt ist oder die Wicklung verbrannt ist.

Wenn kein Geruch vorhanden ist, muss der Isolationswiderstand zwischen Wicklung und Gehäuse mit einem Megaohmmeter gemessen werden. Liegt er unter 0,5 Megaohm, muss er getrocknet werden. Ist der Widerstand Null, ist er beschädigt.

4. Berühren Sie

Auch durch Messen der Temperatur einiger Motorteile lässt sich die Fehlerursache ermitteln.

Berühren Sie aus Sicherheitsgründen das Motorgehäuse und die umgebenden Teile des Lagers mit dem Handrücken.

Wenn die Temperatur anormal ist, kann dies folgende Gründe haben:

1. Schlechte Belüftung. Wie z. B. ein abfallender Lüfter, eine Verstopfung des Lüftungskanals usw.

2. Überlastung. Der Strom ist zu groß und die Statorwicklung ist überhitzt.

3. Die Windungen der Statorwicklung sind kurzgeschlossen oder der Dreiphasenstrom ist unausgeglichen.

4. Häufiges Anfahren oder Bremsen.

5. Wenn die Temperatur um das Lager zu hoch ist, kann dies an einem Lagerschaden oder Ölmangel liegen.

Temperaturregelungen für Motorlager, Ursachen und Behandlung von Anomalien

Die Vorschriften schreiben vor, dass die maximale Temperatur von Wälzlagern 95 °C und die maximale Temperatur von Gleitlagern 80 °C nicht überschreiten darf. Der Temperaturanstieg darf 55 °C nicht überschreiten (der Temperaturanstieg ist die Lagertemperatur abzüglich der Umgebungstemperatur während des Tests).

Ursachen und Behandlungsmöglichkeiten für einen übermäßigen Anstieg der Lagertemperatur:

(1) Ursache: Die Welle ist verbogen und die Mittellinie ist nicht genau. Lösung: Finden Sie die Mitte erneut.

(2) Ursache: Die Fundamentschrauben sind locker. Lösung: Ziehen Sie die Fundamentschrauben fest.

(3) Ursache: Das Schmiermittel ist nicht sauber. Lösung: Das Schmiermittel ersetzen.

(4) Ursache: Das Schmiermittel wurde zu lange verwendet und nicht ersetzt. Behandlung: Reinigen Sie die Lager und ersetzen Sie das Schmiermittel.

(5) Ursache: Die Kugel oder Rolle im Lager ist beschädigt. Lösung: Ersetzen Sie das Lager durch ein neues.

Anhui Mingteng Permanentmagnetische Maschinen und elektrische Geräte Co., Ltd.(https://www.mingtengmotor.com/) hat 17 Jahre rasante Entwicklung hinter sich. Das Unternehmen hat mehr als 2.000 Permanentmagnetmotoren in den Baureihen konventioneller Motoren, Motoren mit variabler Frequenz, explosionsgeschützte Motoren, Motoren mit variabler Frequenz und explosionsgeschützte Motoren mit Direktantrieb sowie explosionsgeschützte Motoren mit Direktantrieb entwickelt und produziert. Die Motoren werden erfolgreich in Ventilatoren, Wasserpumpen, Bandförderern, Kugelmühlen, Mischern, Brechern, Schabern, Ölpumpen, Spinnmaschinen und anderen Lasten in verschiedenen Bereichen wie Bergbau, Stahl und Elektrizität eingesetzt, erzielen gute Energiespareffekte und finden breite Anerkennung.

Copyright: Dieser Artikel ist ein Nachdruck des Originallinks:

https://mp.weixin.qq.com/s/hLDTgGlnZDcGe2Jm1oX0Hg

Dieser Artikel stellt nicht die Meinung unseres Unternehmens dar. Sollten Sie anderer Meinung oder Ansicht sein, korrigieren Sie uns bitte!

Beitragszeit: 01.11.2024