I. Zweck und Bedeutung der Messung der Synchroninduktivität

(1) Zweck der Messung der Parameter der synchronen Induktivität (dh der Querachseninduktivität)

Die AC- und DC-Induktivität sind die beiden wichtigsten Parameter eines Permanentmagnet-Synchronmotors. Ihre genaue Erfassung ist Voraussetzung und Grundlage für die Berechnung der Motorkennlinie, die dynamische Simulation und die Drehzahlregelung. Mithilfe der Synchroninduktivität lassen sich viele stationäre Eigenschaften wie Leistungsfaktor, Wirkungsgrad, Drehmoment, Ankerstrom, Leistung und weitere Parameter berechnen. Im Steuerungssystem eines Permanentmagnetmotors mit Vektorregelung sind die Parameter der Synchroninduktivität direkt in den Steuerungsalgorithmus eingebunden. Forschungsergebnisse zeigen, dass im schwachen magnetischen Bereich Ungenauigkeiten der Motorparameter zu einer deutlichen Reduzierung von Drehmoment und Leistung führen können. Dies unterstreicht die Bedeutung der Parameter der Synchroninduktivität.

(2) Zu beachtende Probleme bei der Messung der synchronen Induktivität

Um eine hohe Leistungsdichte zu erreichen, wird die Struktur von Permanentmagnet-Synchronmotoren oft komplexer gestaltet und der Magnetkreis des Motors stärker gesättigt. Dies führt dazu, dass der Synchroninduktivitätsparameter des Motors mit der Sättigung des Magnetkreises variiert. Mit anderen Worten: Die Parameter ändern sich mit den Betriebsbedingungen des Motors. Die Nennbetriebsbedingungen der Synchroninduktivitätsparameter können die Natur der Motorparameter nicht genau widerspiegeln. Daher ist es notwendig, die Induktivitätswerte unter verschiedenen Betriebsbedingungen zu messen.

2. Methoden zur Messung der synchronen Induktivität von Permanentmagnetmotoren

Dieses Dokument stellt verschiedene Methoden zur Messung der Synchroninduktivität vor und vergleicht und analysiert sie detailliert. Diese Methoden lassen sich grob in zwei Haupttypen einteilen: direkte Belastungsprüfung und indirekte statische Prüfung. Die statische Prüfung wird weiter in statische AC- und statische DC-Prüfung unterteilt. Im ersten Teil unserer „Testmethoden für Synchroninduktivitäten“ wird heute die Belastungsprüfung erläutert.

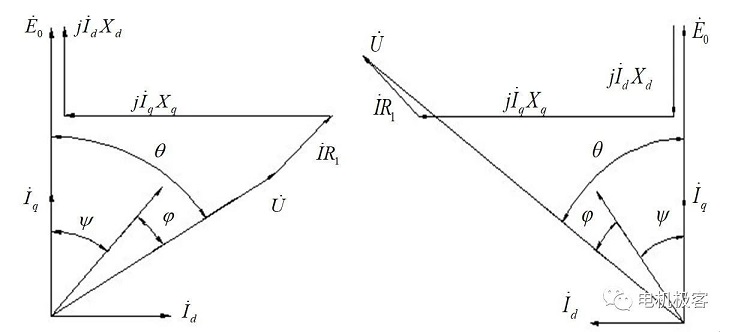

In der Literatur [1] wird das Prinzip der Direktlastmethode vorgestellt. Permanentmagnetmotoren können üblicherweise mithilfe der Doppelreaktionstheorie analysiert werden, um ihren Lastbetrieb zu analysieren. Die Phasendiagramme des Generator- und Motorbetriebs sind in Abbildung 1 unten dargestellt. Der Leistungswinkel θ des Generators ist positiv, wenn E0 größer als U ist, der Leistungsfaktorwinkel φ ist positiv, wenn I größer als U ist, und der interne Leistungsfaktorwinkel ψ ist positiv, wenn E0 größer als I ist. Der Leistungswinkel θ des Motors ist positiv, wenn U größer als E0 ist, der Leistungsfaktorwinkel φ ist positiv, wenn U größer als I ist, und der interne Leistungsfaktorwinkel ψ ist positiv, wenn I größer als E0 ist.

Abb. 1 Phasendiagramm des Betriebs eines Permanentmagnet-Synchronmotors

(a) Generatorzustand (b) Motorzustand

Gemäß diesem Phasendiagramm kann Folgendes ermittelt werden: Wenn der Permanentmagnetmotor unter Last betrieben wird, werden die elektromotorische Kraft E0 der Leerlauferregung, die Ankerklemmenspannung U, der Strom I, der Leistungsfaktorwinkel φ und der Leistungswinkel θ usw. gemessen. Daraus lassen sich der Ankerstrom der geraden Achse und die Querachsenkomponente Id = Isin (θ – φ) und Iq = Icos (θ – φ) ermitteln. Anschließend lassen sich Xd und Xq aus der folgenden Gleichung ermitteln:

Wenn der Generator läuft:

Xd=[E0-Ucosθ-IR1cos(θ-φ)]/Id (1)

Xq=[Usinθ+IR1sin(θ-φ)]/Iq (2)

Bei laufendem Motor:

Xd=[E0-Ucosθ+IR1cos(θ-φ)]/Id (3)

Xq=[Usinθ-IR1sin(θ-φ)]/Iq (4)

Die stationären Parameter von Permanentmagnet-Synchronmotoren ändern sich mit den Betriebsbedingungen des Motors. Bei einer Änderung des Ankerstroms ändern sich sowohl Xd als auch Xq. Geben Sie daher bei der Bestimmung der Parameter unbedingt auch die Betriebsbedingungen des Motors an. (Menge des Wechsel- und Gleichstroms der Welle bzw. des Statorstroms und Winkel des inneren Leistungsfaktors)

Die Hauptschwierigkeit bei der Messung der induktiven Parameter mit der Direktlastmethode liegt in der Messung des Leistungswinkels θ. Bekanntlich handelt es sich dabei um die Phasenwinkeldifferenz zwischen der Motorklemmenspannung U und der elektromotorischen Erregerkraft. Bei stabilem Motorbetrieb kann die Endspannung direkt ermittelt werden, E0 jedoch nicht. Daher kann sie nur indirekt ermittelt werden, indem ein periodisches Signal mit der gleichen Frequenz wie E0 und einer festen Phasendifferenz als Ersatz für E0 erhalten wird, um einen Phasenvergleich mit der Endspannung durchzuführen.

Die traditionellen indirekten Methoden sind:

1) In den Ankerschlitz des zu prüfenden Motors werden mehrere Windungen eines feinen Drahtes eingegraben und die ursprüngliche Spule des Motors wird als Messspule verwendet. Um ein Spannungsvergleichssignal mit der gleichen Phase wie die Wicklung des zu prüfenden Motors zu erhalten, kann durch Vergleich der Leistungsfaktorwinkel ermittelt werden.

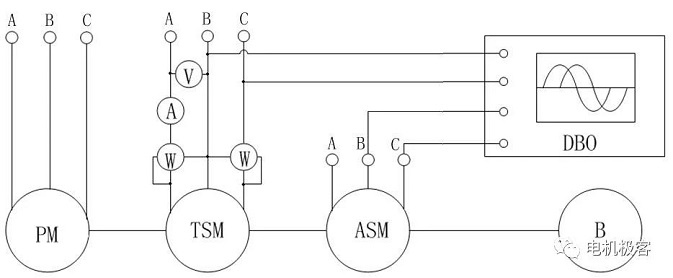

2) Montieren Sie einen Synchronmotor auf der Welle des zu prüfenden Motors, der mit dem zu prüfenden Motor identisch ist. Die im Folgenden beschriebene Spannungs-Phasen-Messmethode [2] basiert auf diesem Prinzip. Das experimentelle Anschlussdiagramm ist in Abbildung 2 dargestellt. TSM ist der zu prüfende Permanentmagnet-Synchronmotor, ASM ist ein zusätzlich benötigter identischer Synchronmotor, PM ist der Antriebsmotor, der entweder ein Synchronmotor oder ein Gleichstrommotor sein kann, B ist die Bremse und DBO ist ein Zweistrahl-Oszilloskop. Die Phasen B und C von TSM und ASM sind mit dem Oszilloskop verbunden. Wenn TSM an eine dreiphasige Stromversorgung angeschlossen ist, empfängt das Oszilloskop die Signale VTSM und E0ASM. Da die beiden Motoren identisch sind und synchron rotieren, sind das Leerlaufgegenpotential des TSM des Prüflings und das Leerlaufgegenpotential des als Generator fungierenden ASM, E0ASM, in Phase. Daher kann der Leistungswinkel θ, d. h. die Phasendifferenz zwischen VTSM und E0ASM, gemessen werden.

Abb. 2 Experimentelles Schaltbild zur Messung des Leistungswinkels

Diese Methode wird nicht sehr häufig verwendet, hauptsächlich weil: 1. Der auf der Rotorwelle montierte kleine Synchronmotor oder Drehtransformator, der gemessen werden muss, hat zwei Wellenenden, die sich nach außen erstrecken, was oft schwierig ist. 2. Die Genauigkeit der Leistungswinkelmessung hängt stark vom hohen Oberwellengehalt von VTSM und E0ASM ab, und wenn der Oberwellengehalt relativ groß ist, verringert sich die Genauigkeit der Messung.

3) Um die Genauigkeit und Benutzerfreundlichkeit des Leistungswinkeltests zu verbessern, werden jetzt mehr Positionssensoren verwendet, um das Rotorpositionssignal zu erfassen und dann den Phasenvergleich mit dem Endspannungsansatz durchzuführen

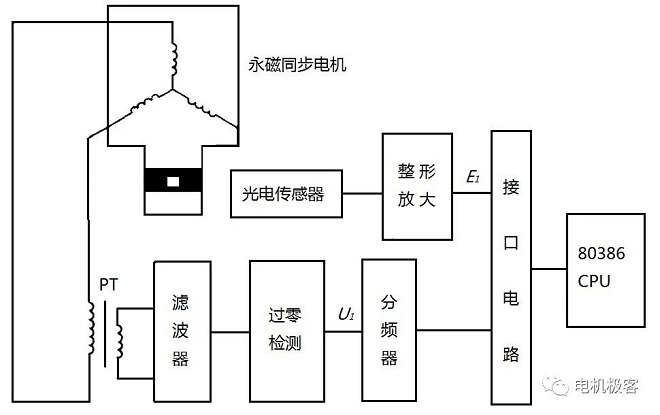

Das Grundprinzip besteht darin, eine projizierte oder reflektierte fotoelektrische Scheibe auf der Welle des zu messenden Permanentmagnet-Synchronmotors zu installieren. Die Anzahl der gleichmäßig auf der Scheibe verteilten Löcher oder schwarz-weißen Markierungen und die Anzahl der Polpaare des zu testenden Synchronmotors werden angegeben. Wenn sich die Scheibe eine Umdrehung mit dem Motor dreht, empfängt der fotoelektrische Sensor p Rotorpositionssignale und erzeugt p Niederspannungsimpulse. Wenn der Motor synchron läuft, ist die Frequenz dieses Rotorpositionssignals gleich der Frequenz der Ankerklemmenspannung und seine Phase spiegelt die Phase der erregenden elektromotorischen Kraft wider. Das Synchronisationsimpulssignal wird durch Formung verstärkt, phasenverschoben und mit der Ankerspannung des Testmotors zum Phasenvergleich verglichen, um die Phasendifferenz zu erhalten. Wenn der Motor im Leerlauf läuft, beträgt die Phasendifferenz θ1 (was ungefähr bedeutet, dass zu diesem Zeitpunkt der Leistungswinkel θ = 0 ist), wenn die Last läuft, beträgt die Phasendifferenz θ2, dann ist die Phasendifferenz θ2 - θ1 der gemessene Lastleistungswinkelwert des Permanentmagnet-Synchronmotors. Das schematische Diagramm ist in Abbildung 3 dargestellt.

Abb. 3 Schematische Darstellung der Leistungswinkelmessung

Da es bei einer Fotoplatte schwieriger ist, die Markierungen gleichmäßig schwarz und weiß zu verteilen, und bei der Messung eines Synchronmotors mit Permanentmagneten gleichzeitig die Pole der Markierungsplatte nicht übereinstimmen, kann dies der Fall sein. Der Einfachheit halber kann die Antriebswelle des Permanentmagnetmotors auch mit einem Kreis aus schwarzem Klebeband umwickelt und mit einer weißen Markierung versehen werden. Das von der reflektierenden Fotozelle emittierte Licht wird in diesem Kreis auf der Oberfläche des Klebebands gesammelt. Auf diese Weise empfängt der fotoempfindliche Transistor der Fotozelle bei jeder Motorumdrehung das reflektierte Licht und leitet einmal, wodurch ein elektrisches Impulssignal erzeugt wird. Nach Verstärkung und Formung wird das Vergleichssignal E1 erhalten. Eine beliebige Zweiphasenspannung vom Ende der Ankerwicklung des Testmotors wird durch den Spannungswandler PT auf eine niedrige Spannung heruntertransformiert und an den Spannungskomparator gesendet, der ein Spannungsimpulssignal U1 erzeugt, das die Rechteckphase darstellt. Durch Teilen der Frequenz von U1 vergleicht der Phasenkomparator die Phase mit der des Phasenkomparators. U1 durch die p-Teilungsfrequenz, durch den Phasenkomparator, um seine Phasendifferenz mit dem Signal zu vergleichen.

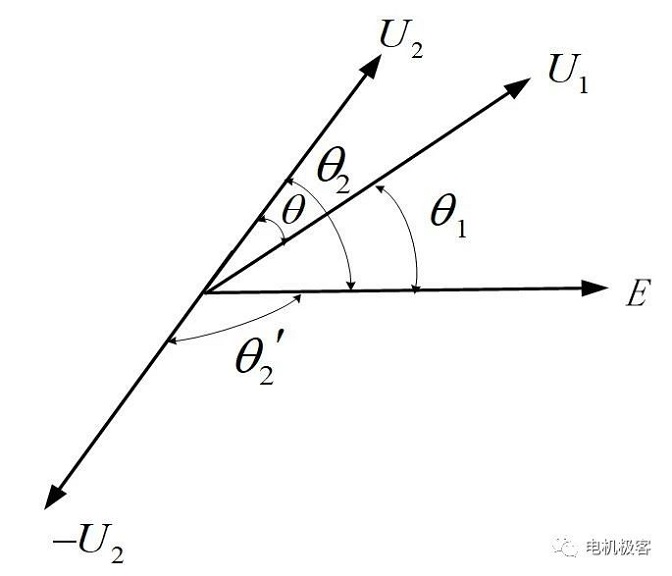

Der Nachteil der oben beschriebenen Methode zur Messung des Leistungswinkels besteht darin, dass die Differenz zwischen den beiden Messungen gebildet werden muss, um den Leistungswinkel zu ermitteln. Um eine Subtraktion der beiden Größen und eine damit verbundene Verringerung der Genauigkeit zu vermeiden, wird bei der Messung der Lastphasendifferenz θ2 und der U2-Signalumkehr die gemessene Phasendifferenz θ2' = 180 ° - θ2 und der Leistungswinkel θ = 180 ° - (θ1 + θ2') verwendet, wodurch die beiden Größen von der Subtraktion der Phase in die Addition umgewandelt werden. Das Phasengrößendiagramm ist in Abb. 4 dargestellt.

Abb. 4 Prinzip der Phasenadditionsmethode zur Berechnung der Phasendifferenz

Eine andere verbesserte Methode verwendet nicht die Frequenzteilung des Rechtecksignals der Spannung, sondern einen Mikrocomputer, um die Signalwellenform gleichzeitig aufzuzeichnen. Über die Eingangsschnittstelle werden jeweils die Leerlaufspannungs- und Rotorpositionssignalwellenformen U0, E0 sowie die Lastspannungs- und Rotorpositionsrechteckwellensignale U1, E1 aufgezeichnet und dann die Wellenformen der beiden Aufzeichnungen relativ zueinander verschoben, bis sich die Wellenformen der beiden Rechteckspannungssignale vollständig überlappen. Dann ist die Phasendifferenz zwischen den beiden Rotorpositionssignalen der Leistungswinkel. Oder die Wellenform wird verschoben, bis die Wellenformen der beiden Rotorpositionssignale übereinstimmen. Dann ist die Phasendifferenz zwischen den beiden Spannungssignalen der Leistungswinkel.

Es ist zu beachten, dass der Leistungswinkel im Leerlauf eines Permanentmagnet-Synchronmotors nicht Null ist. Dies gilt insbesondere für kleine Motoren. Aufgrund der relativ hohen Leerlaufverluste (einschließlich Statorkupferverlust, Eisenverlust, mechanischer Verlust, Streuverlust) führt ein Null-Leistungswinkel zu einem erheblichen Fehler bei der Messung des Leistungswinkels. Dies kann dazu genutzt werden, den Motorbetrieb, die Lenkrichtung und die Lenkung des Testmotors im Gleichstromzustand zu vereinen. Mit der Lenkung des Gleichstrommotors kann der Motor im gleichen Zustand laufen und als Testmotor verwendet werden. Dadurch können der Motorbetrieb, die Lenkrichtung und die Lenkung des Testmotors mit dem Gleichstrommotor im Gleichstromzustand vereinbar gemacht werden, um alle Wellenverluste des Testmotors (einschließlich Eisenverlust, mechanischer Verlust, Streuverlust usw.) auszugleichen. Die Beurteilung erfolgt anhand der Eingangsleistung des Testmotors und des Statorkupferverbrauchs (P1 = pCu) sowie der Phasenlage von Spannung und Strom. Diesmal entspricht das gemessene θ1 dem Leistungswinkel von Null.

Zusammenfassung: Die Vorteile dieser Methode:

① Die Direktlastmethode kann die stationäre Sättigungsinduktivität unter verschiedenen Lastzuständen messen und erfordert keine Steuerungsstrategie, die intuitiv und einfach ist.

Da die Messung direkt unter Last erfolgt, können der Sättigungseffekt und der Einfluss des Entmagnetisierungsstroms auf die Induktivitätsparameter berücksichtigt werden.

Nachteile dieser Methode:

① Bei der Direktlastmethode müssen mehrere Größen gleichzeitig gemessen werden (Drehstromspannung, Drehstromstrom, Leistungsfaktorwinkel usw.). Die Messung des Leistungswinkels ist schwieriger, und die Genauigkeit der Prüfung jeder Größe wirkt sich direkt auf die Genauigkeit der Parameterberechnungen aus. Bei der Parameterprüfung können sich leicht Fehler aller Art ansammeln. Daher sollte bei der Messung der Parameter mit der Direktlastmethode auf die Fehleranalyse geachtet und ein Prüfgerät mit höherer Genauigkeit gewählt werden.

2. Der Wert der Erreger-EMK E0 wird bei dieser Messmethode direkt durch die Motorklemmenspannung im Leerlauf ersetzt. Diese Näherung bringt ebenfalls Fehler mit sich. Da sich der Betriebspunkt des Permanentmagneten mit der Last ändert, unterscheiden sich bei unterschiedlichen Statorströmen die Permeabilität und Flussdichte des Permanentmagneten, sodass auch die resultierende Erreger-EMK unterschiedlich ist. Daher ist es nicht sehr genau, die Erreger-EMK unter Last durch die Erreger-EMK im Leerlauf zu ersetzen.

Verweise

[1] Tang Renyuan et al. Theorie und Design moderner Permanentmagnetmotoren. Peking: Machinery Industry Press. März 2011

[2] JF Gieras, M. Wing. Permanent Magnet Motor Technology, Design and Applications, 2. Auflage, New York: Marcel Dekker, 2002:170~171

Copyright: Dieser Artikel ist ein Nachdruck des WeChat-Motor-Peeks (电机极客), dem Originallinkhttps://mp.weixin.qq.com/s/Swb2QnApcCWgbLlt9jMp0A

Dieser Artikel stellt nicht die Meinung unseres Unternehmens dar. Sollten Sie anderer Meinung oder Ansicht sein, korrigieren Sie uns bitte!

Beitragszeit: 18. Juli 2024