Eine Produktionslinie eines Zementunternehmens mit einer Kapazität von 2500 t/d unterstützt ein 4,5-MW-Abwärmekraftwerk. Ein Kondensator zirkuliert Kühlwasser durch den Kühlturm, der mit einem Ventilator ausgestattet ist. Nach längerem Betrieb verursachen der interne Lüfterantrieb und das Leistungsteil des Kühlturms verstärkte Vibrationen des Kühlturmlüfters, was den sicheren Betrieb des Lüfters beeinträchtigt und ein großes Sicherheitsrisiko darstellt. Durch den Einsatz unserer Magnetmotor-Transformation werden Vibrationen vermieden, wodurch ein sicherer und stabiler Betrieb des Systems gewährleistet wird. Gleichzeitig ist der Energiespareffekt durch den Einsatz eines Permanentmagnetmotors deutlich spürbar.

Hintergrund

Der Motor des Kühlturmlüfters zur Stromerzeugung aus Abwärme ist ein Asynchronmotor der Y-Reihe, der aus den energieintensiven, rückständigen elektromechanischen Geräten des Landes ausgeschieden werden sollte. Das Untersetzungsgetriebe und der Motorantrieb sind über eine fast 3 m lange Welle verbunden. Nach längerem Betrieb verursachen Verschleiß und Abnutzung des Untersetzungsgetriebes und der Antriebswelle starke Vibrationen, die bereits den sicheren Betrieb der Geräte beeinträchtigen und eine Erneuerung erforderlich machen. Die Gesamtkosten für den Austausch des gesamten Satzes sind jedoch höher als die Kosten der PM-Motoren. Daher wird vorgeschlagen, den PM-Motor zu modifizieren, um Vibrationen zu vermeiden. Die Gesamtkosten für den Austausch des kompletten Satzes sind jedoch hoch. Verglichen mit Permanentmagnetmotoren ist der Kostenunterschied nicht signifikant. Daher wird vorgeschlagen, den Lüftermotor durch einen hocheffizienten, langsam laufenden Permanentmagnet-Direktantriebsmotor zu ersetzen, der im industriellen Bereich offensichtlich Energie spart.

Nachrüstanforderungen und technische Analyse

Das ursprüngliche Lüfterantriebssystem besteht aus einem Asynchronmotor + Antriebswelle + Untersetzungsgetriebe und weist die folgenden technischen Mängel auf: 1. Der Antriebsvorgang ist kompliziert, mit hohen Prozessverlusten und geringer Effizienz.

② Es gibt 3 Komponentenfehlerpunkte, die den Wartungs- und Überholungsaufwand erhöhen.

③ Die Kosten für spezielle Reduzierteile und Schmierung sind hoch;

④Keine Frequenzumwandlungs-Geschwindigkeitsregelung, die Geschwindigkeit kann nicht angepasst werden, was zu einer Verschwendung von elektrischer Energie führt.

Der hocheffiziente Permanentmagnet-Direktantrieb mit niedriger Geschwindigkeit bietet die folgenden Vorteile:

① Hohe Effizienz und Energieeinsparung;

2 kann die Anforderungen an Lastgeschwindigkeit und Drehmoment direkt erfüllen;

③Es gibt kein Reduzierstück und keine Antriebswelle, daher wird die mechanische Ausfallrate reduziert und die Zuverlässigkeit verbessert;

④ Frequenzumrichtersteuerung, Drehzahlbereich 0–200 U/min. Die Antriebsstruktur wird daher durch einen hocheffizienten Permanentmagnet-Langsamläufer-Direktantriebsmotor ersetzt. Dieser kombiniert niedrige Drehzahlen mit hohem Drehmoment, reduziert die Ausfallwahrscheinlichkeit der Anlage und reduziert Wartungskosten, Reparaturaufwand und Verluste deutlich. Durch die Modifikation des hocheffizienten Permanentmagnet-Langsamläufer-Direktantriebsmotors werden ca. 25 % Strom gespart und Kosten und Effizienz gesteigert.

Retrofit-Programm

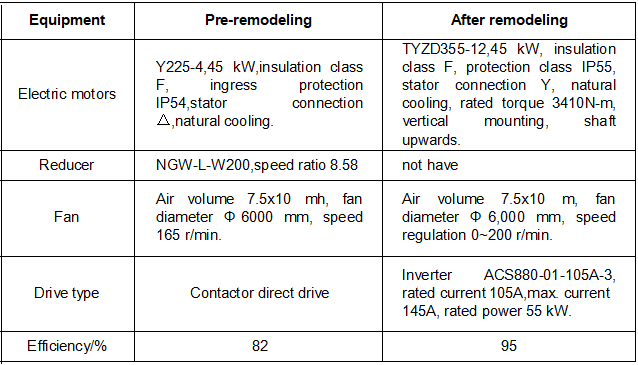

Entsprechend den Standortbedingungen und -anforderungen konstruieren wir einen hocheffizienten Permanentmagnet-Direktantriebsmotor mit niedriger Drehzahl, installieren Motor und Lüfter vor Ort und ergänzen den Maschinenraum um einen Frequenzumrichter-Schaltschrank, sodass die zentrale Steuerung Start und Stopp automatisch steuern und die Drehzahl anpassen kann. Die Messgeräte für Motorwicklung, Lagertemperatur und Schwingung werden vor Ort ausgetauscht und können von der zentralen Leitwarte überwacht werden. Die Parameter des alten und neuen Antriebssystems sind in Tabelle 1 dargestellt, Fotos des Standorts vor und nach der Umrüstung sind in Abbildung 1 dargestellt.

Abbildung 1

Originalkonstruktion mit langer Welle und Getriebe Permanentmagnetmotor, direkt gekoppelter Lüfter

Wirkung

Nachdem das Kühllüftersystem des Umwälzturms zur Abwärmestromerzeugung auf einen Permanentmagnet-Direktantriebsmotor umgestellt wurde, beträgt die Einsparung an elektrischer Energie etwa 25 %. Bei einer Lüftergeschwindigkeit von 173 U/min beträgt der Motorstrom 42 A (vor der Umstellung lag der Motorstrom bei 58 A). Die Leistung jedes Motors wird um 8 kW pro Tag reduziert, und die beiden Motoren sparen 16 kW ein. Die Laufzeit wird mit 270 Tagen pro Jahr berechnet, und die jährlichen Einsparkosten betragen 16 kW × 24 h × 270 Tage × 0,5 CNY/kWh = 51,8 Millionen Yuan. 0,5 Yuan/kWh = 51.800 CNY. Die Gesamtinvestition des Projekts beträgt 250.000 CNY. Durch die Reduzierung der Anschaffungskosten für Getriebe, Motor und Antriebswelle um 120.000 CNY und die gleichzeitige Reduzierung der Ausfallzeiten der Geräte beträgt der Wiederherstellungszyklus (25-12) ÷ 5,18 = 2,51 (Jahre). Die alten, ineffizienten, energieintensiven Geräte werden eliminiert, und die Geräte arbeiten sicher und reibungslos, was offensichtliche Investitionsvorteile und Auswirkungen auf den sicheren Betrieb mit sich bringt.

Einführung von MINGTENG

Anhui Mingteng Permanent-Magnetic Machinery& Electrical Equipment Co., Ltd (https://www.mingtengmotor.com/) ist ein Hightech-Unternehmen, das Forschung und Entwicklung, Herstellung, Vertrieb und Service von Permanentmagnetmotoren integriert.

Das Unternehmen ist die Leitungseinheit der „National Electromechanical Energy Efficiency Improvement Industry Alliance“ und die Vizepräsidenteinheit der „Motor and System Energy Saving Technology Innovation Industry Alliance“ und ist verantwortlich für die Ausarbeitung von GB30253-2013 „Energieeffizienzgrenzwert und Energieeffizienzklasse für Permanentmagnet-Synchronmotoren“. Das Unternehmen ist verantwortlich für die Ausarbeitung von GB30253-2013 „Energieeffizienzgrenzwert und Energieeffizienzklasse von Permanentmagnet-Synchronmotoren“, JB/T 13297-2017 „Technische Bedingungen für dreiphasige Permanentmagnet-Synchronmotoren der TYE4-Serie (Block Nr. 80-355)“, JB/T 12681-2016 „Technische Bedingungen für hocheffiziente Hochspannungs-Permanentmagnet-Synchronmotoren der TYCKK-Serie (IP44)“ und anderen nationalen und industriellen Standards für Permanentmagnetmotoren. Dem Unternehmen wurde der Titel „Nationales spezialisiertes und spezialisiertes neues Unternehmen“ verliehen in 2023. Seine Produkte haben die Energiesparzertifizierung des China Quality Certification Center bestanden und wurden in den Katalog der „Energy Efficiency Star“-Produkte des chinesischen Ministeriums für Industrie und Informationstechnologie sowie in die Liste der fünften Charge umweltfreundlicher Designprodukte in den Jahren 2019 und 2021 aufgenommen.

Das Unternehmen hat immer auf unabhängige Innovation bestanden und sich an die Unternehmenspolitik „erstklassige Produkte, erstklassiges Management, erstklassiger Service, erstklassige Marke“ gehalten, um eine Forschung und Entwicklung für Permanentmagnetmotoren aufzubauen und den Einfluss Chinas auf das Innovationsteam anzuwenden, das auf Benutzer intelligenter Energiesparlösungen für Permanentmagnetmotorsysteme zugeschnitten ist. Die Hochspannungs-, Niederspannungs-, Direktantriebs- und explosionsgeschützten Permanentmagnetmotoren des Unternehmens wurden erfolgreich an vielen Lasten wie Ventilatoren, Pumpen, Bandmühlen, Kugelmühlen, Mischern, Brechern, Schabern, Ölpumpenmaschinen, Spinnmaschinen und anderen Lasten in verschiedenen Bereichen wie Bergbau, Stahl und Elektrizität usw. betrieben, erzielten gute Energiespareffekte und erlangten breite Anerkennung.

Veröffentlichungszeit: 28. März 2024